Choco

Member

Hola compañeros, hace ya tiempo que después de todas las restauraciones que he llevado a cabo (algunas las he compartido con vosotros), mi mente sigue enganchada a este mundo tan apasionante y mis ganas de superarme no me dejan estar parado. Os cuento todo esto, porque ya hace tiempo que me rondaba por la cabeza, comprarme un torno de relojero. Después de darle muchas vueltas a todas las ofertas que se encuentran por la red y gracias a la ayuda de unos compañeros excepcionales que tengo, me decidí y compré un torno Boley que os muestro a continuación, espero que os guste.

Tal y como recibí el paquete, os tengo que decir que el vendedor lo empaquetó muy bien, eso sí, gastaría varios periódicos enteros y bastante tiempo para empaquetarlo. Por cierto, a mí también me llevó mucho tiempo para ir desembalando todo el torno.

La verdad, es que; el estado de este torno era excepcional, pero aún así y todo, necesitaba una limpieza y como no, sacar ese brillo que estaba pidiendo a gritos.

Una vez desmontando todo el torno, llegaba la hora de meter cada una de las piezas en remojo con un desengrasante para posteriormente limpiar lo mejor posible.

Después del remojo quedaba limpiar y secar cada una de las piezas, para después pulir delicadamente aquellas piezas que lo permiten.

Durante el transcurso del montaje del torno, recibí el motor que había comprado. Respecto a éste, estuve pensando en varias opciones. Después de haber leído, leído y preguntado sobre cuál podía ser el motor más adecuado, os cuento. Una de las soluciones que he podido ver, es acoplar un motor de máquina de coser, de aproximadamente 150-200w a 230v 9000rpm y acoplarle un regulador de velocidad que se puede conseguir mediante un típico reóstato o más conocido vulgarmente como un regulador de intensidad de luz. Otra opción podía ser comprar un motor diseñado para ello, que por la red los encuentras, motor de 150-190w a 230v-3000rpm con reóstato incluido para el control de velocidad. La única pega que vi a estos motores fue el precio por el que se venden. Así que, teniendo en cuenta que para trabajar no iba a necesitar más de 3000rpm y que lo más fundamental era no perder el par de potencia del motor en cualquier escalón de revoluciones, decidí comprar un motor asíncrono 180w a 230v 3200rpm, en cual regularía mediante un variador o convertidor de frecuencia.

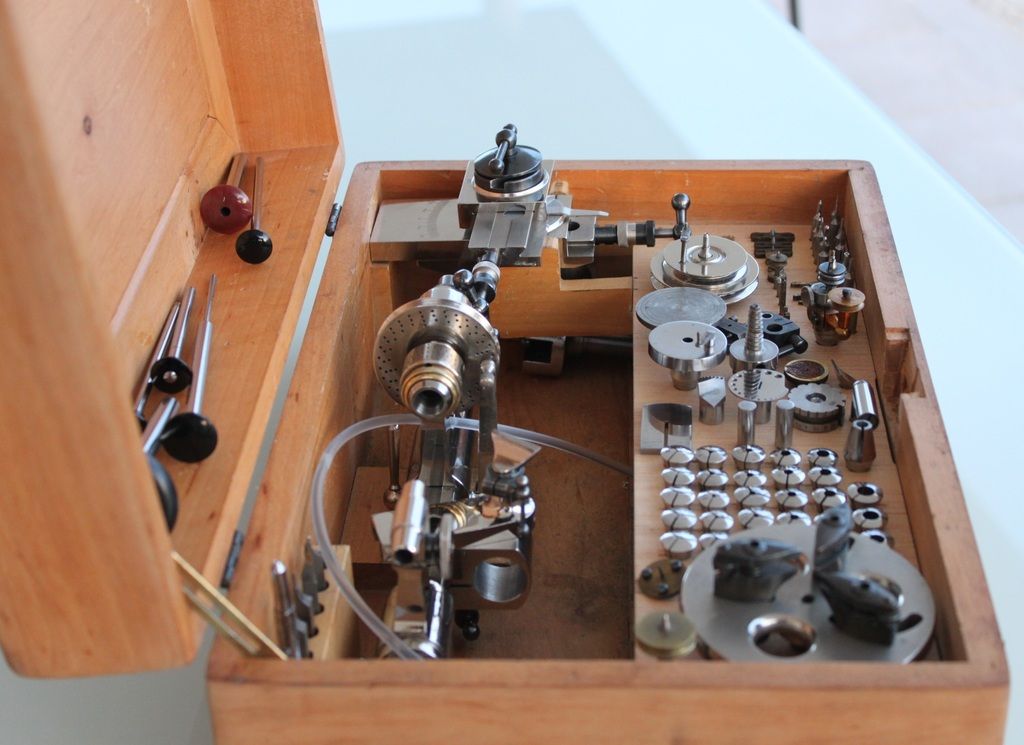

Para mejorar el aspecto de la caja, la lijé y después la barnicé con un aceite para madera de teca.

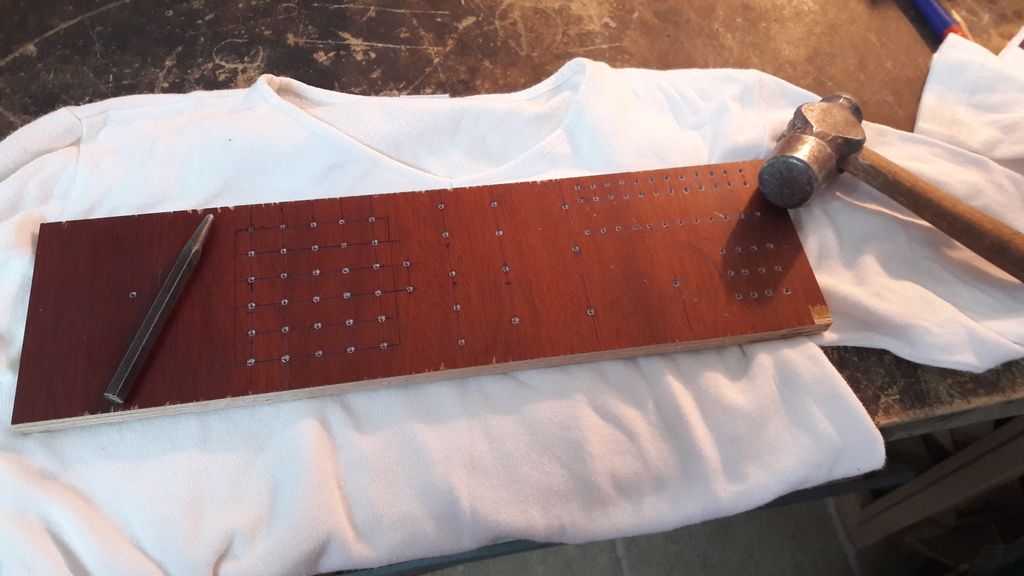

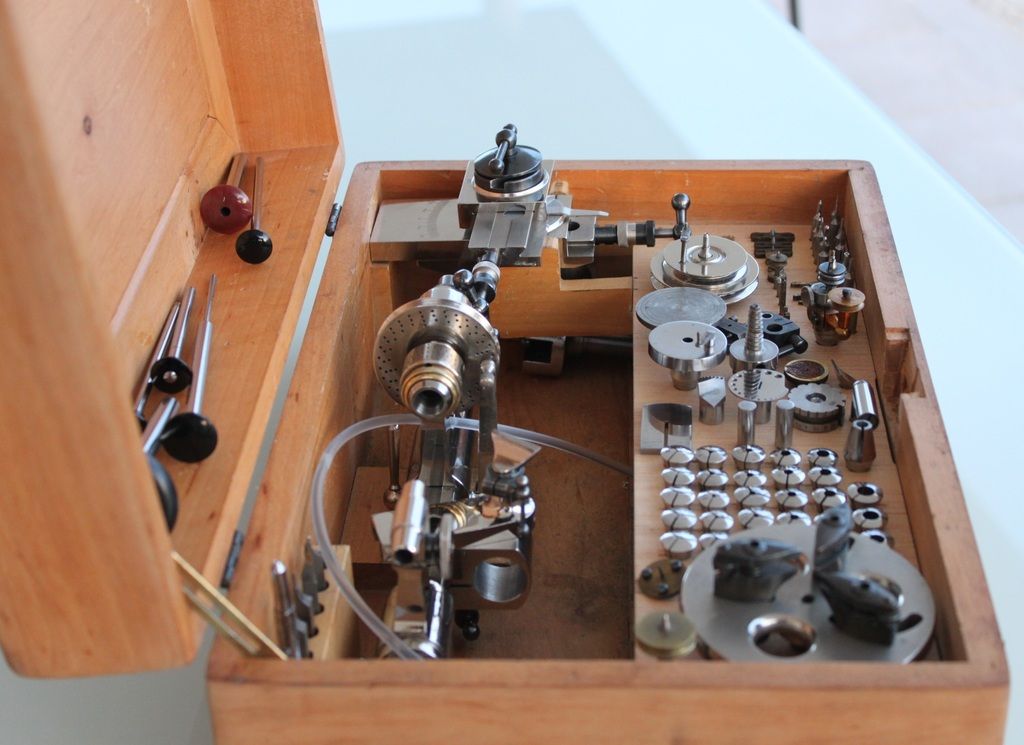

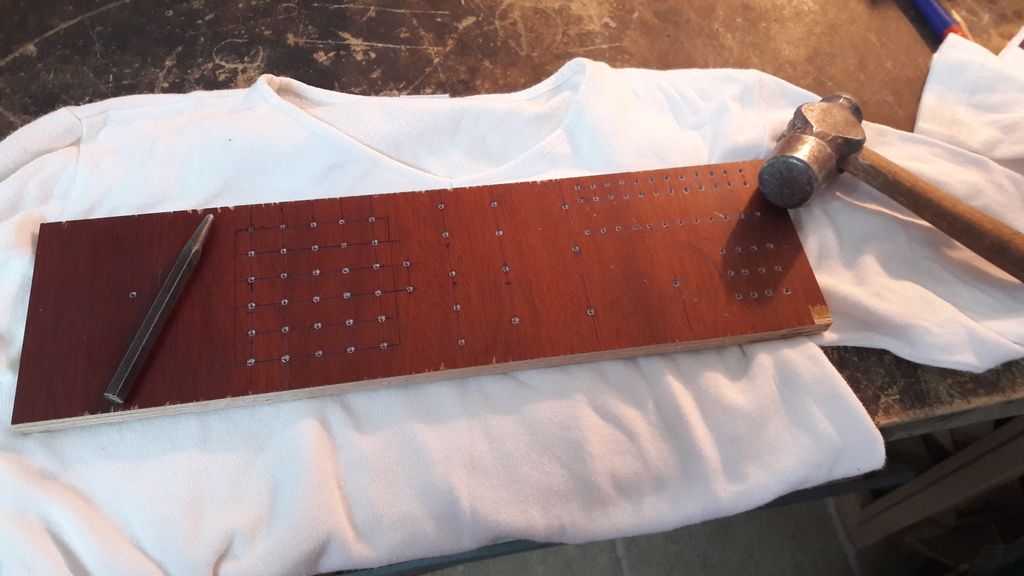

Cuando recibí el torno, me di cuenta de que, muchos accesorios de éste, no tenían un sitio adecuado para colocar en la caja, así que, con un trozo de madera, idéntico en tamaño al que venía en la caja, distribuí cada uno de los útiles que tenía que colocar, para prepararle un sitio donde guardar.

Al final, este fue el resultado. Lo mejor; que conseguí acoplar todos los útiles en su sitio, quedando así, mejor organizada la caja del torno.

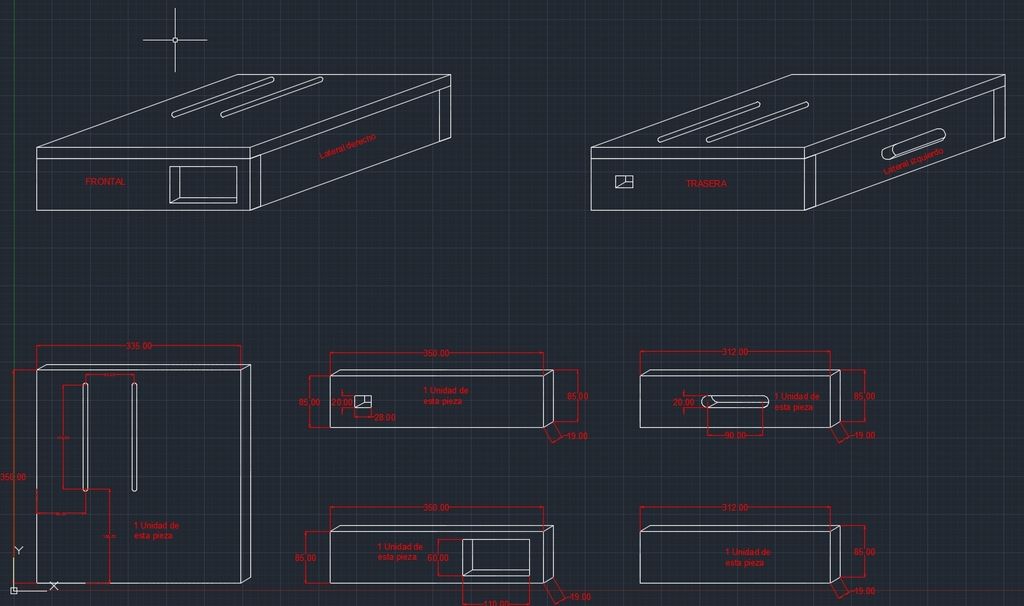

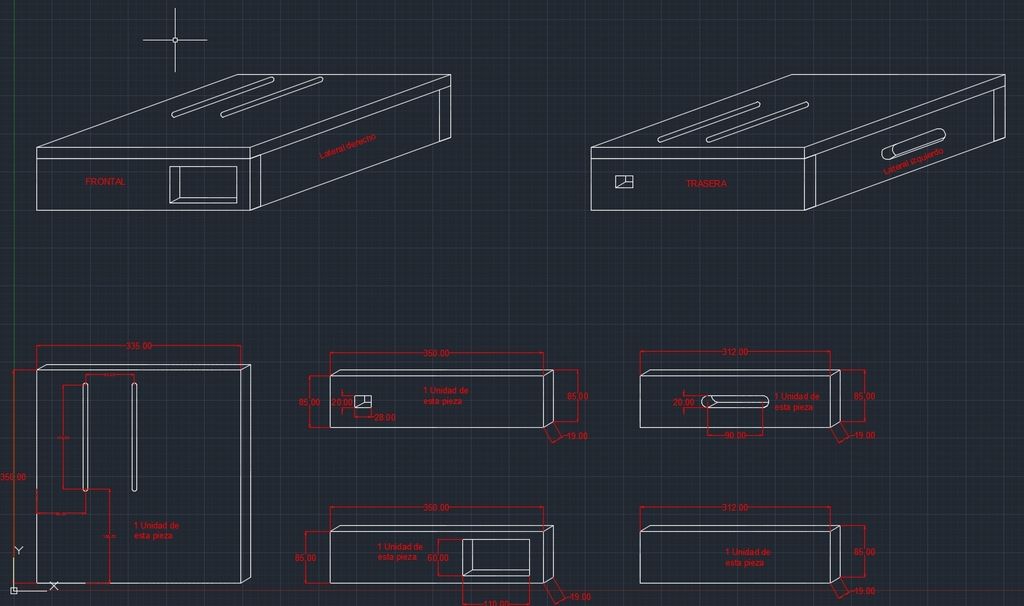

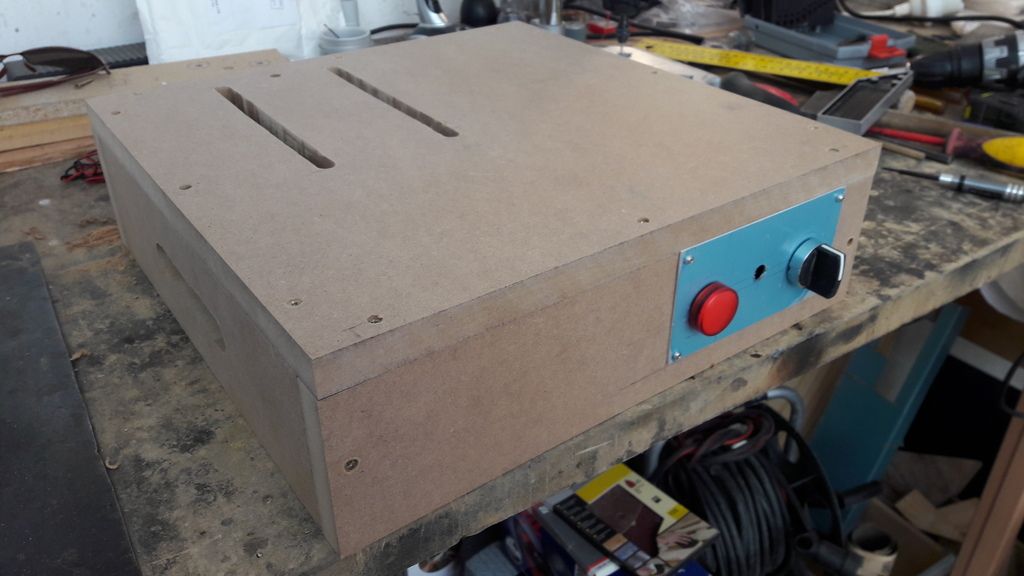

El siguiente paso, diseñar lo que sería la mesa de trabajo para el torno. En Autocad y con pocas línea, diseñé la misma con el fin de asegurarme que todo lo que montara sobre ella, quedaría bien. Esta plantilla la utilicé, para llevársela a un carpintero y que me cortase cada una de las piezas de lo que sería la mesa.

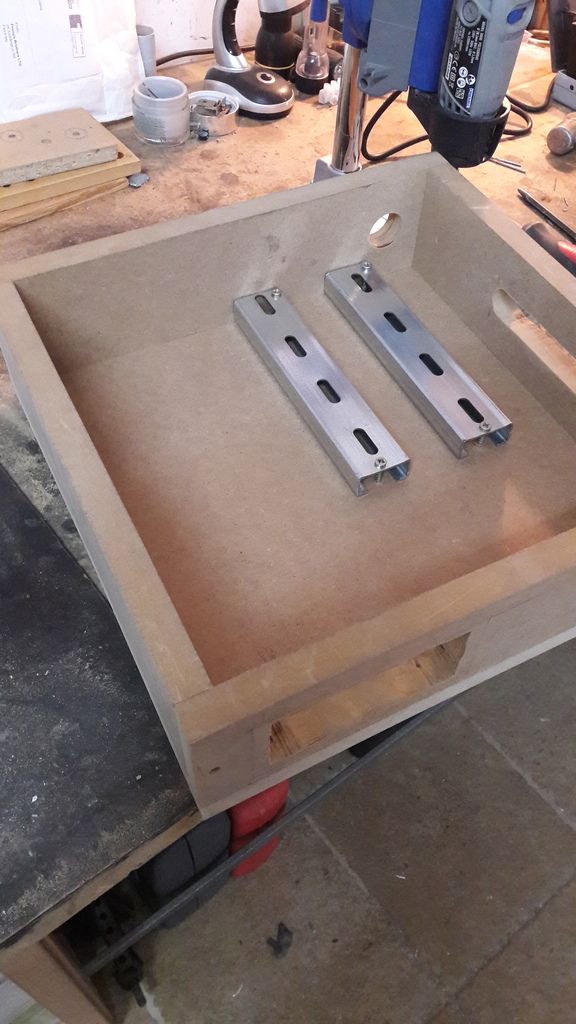

El material para la construcción de la mesa que me aconsejó el carpintero, fue DM. Una vez en casa las piezas, las prepare para su montaje.

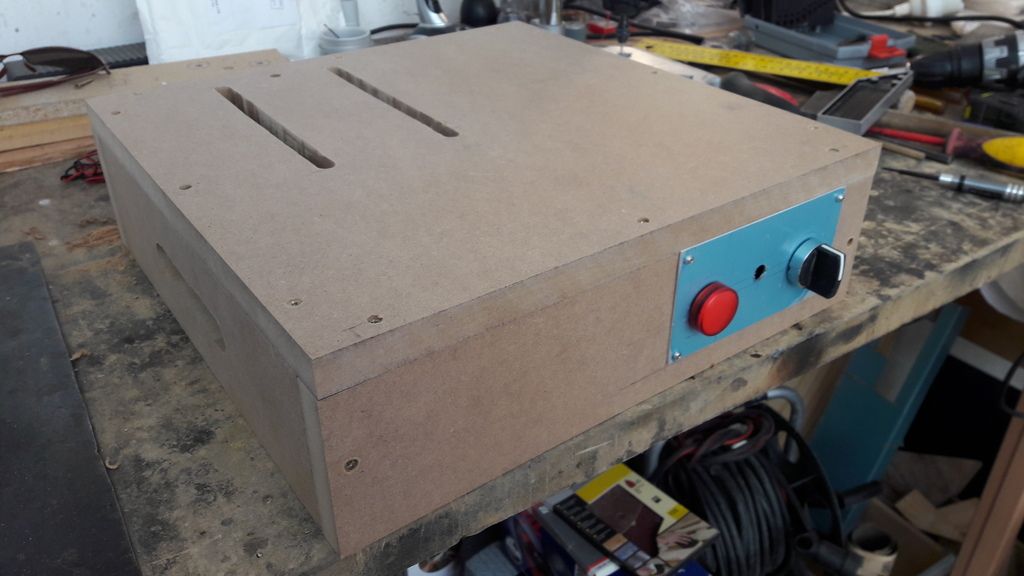

Mesa ensamblada con tornillos de carpintería.

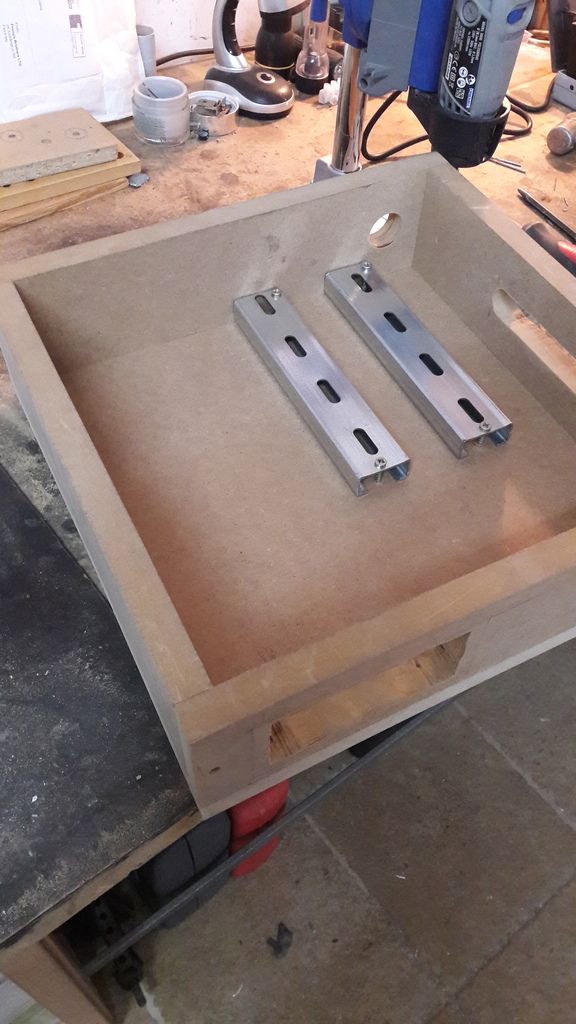

Por la parte hueca de la mesa, mecanicé dos perfiles-corredas que servirían para la corredera del motor.

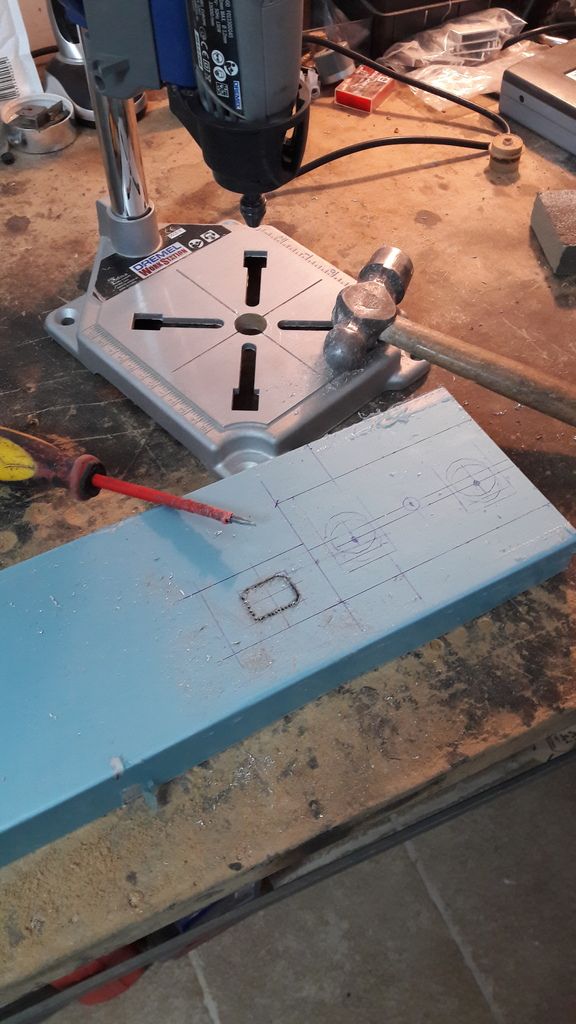

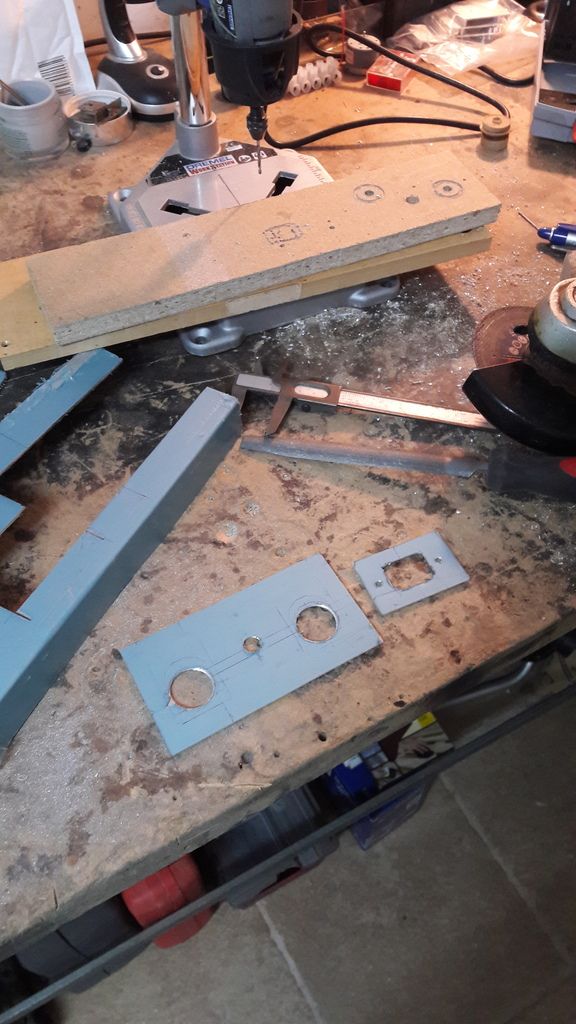

Mecanicé el variador de frecuencia y unas abrazaderas por donde iría después el cableado eléctrico.

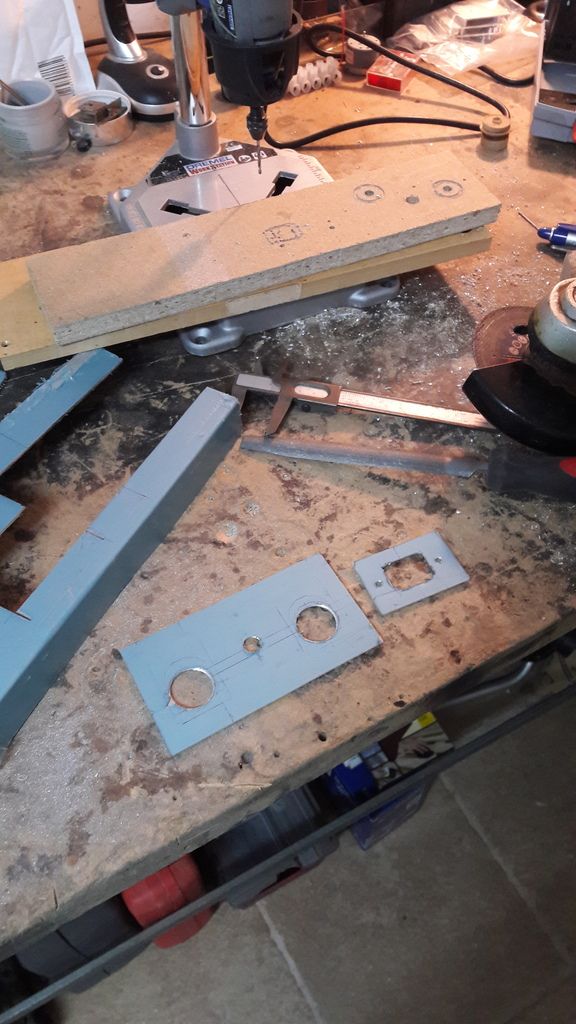

Con un trozo de tapa de aluminio, diseñé la carátula de los botones de mando y de la toma de corriente.

Por último el mecanizado de las patas.

Una vez todo comprobado y ajustado tocaba desmontarlo todo para un ensamblado final, el cual realizaría con cola de contacto que me dio el carpintero.

Ensamblando de nuevo la mesa una vez encolada.

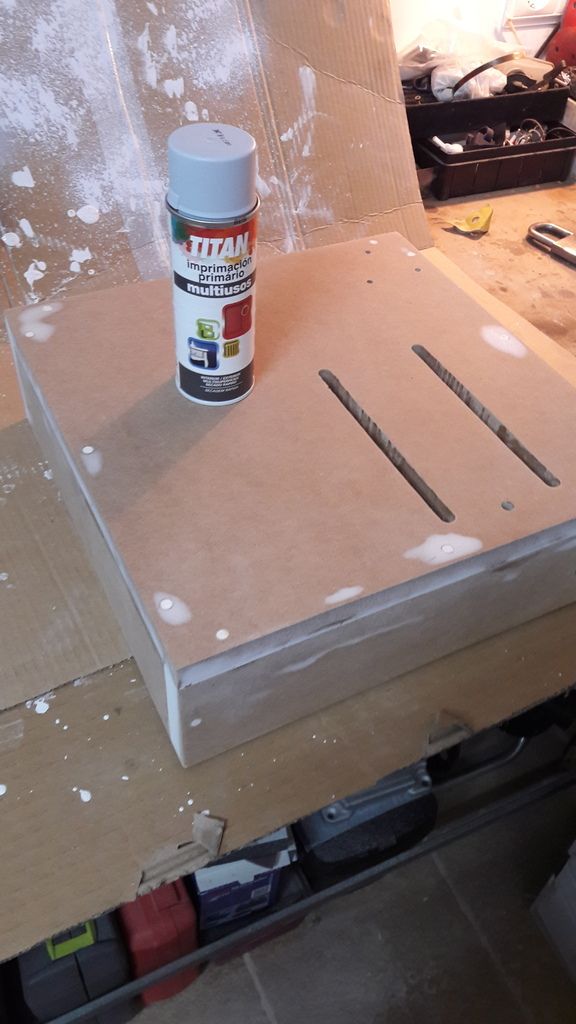

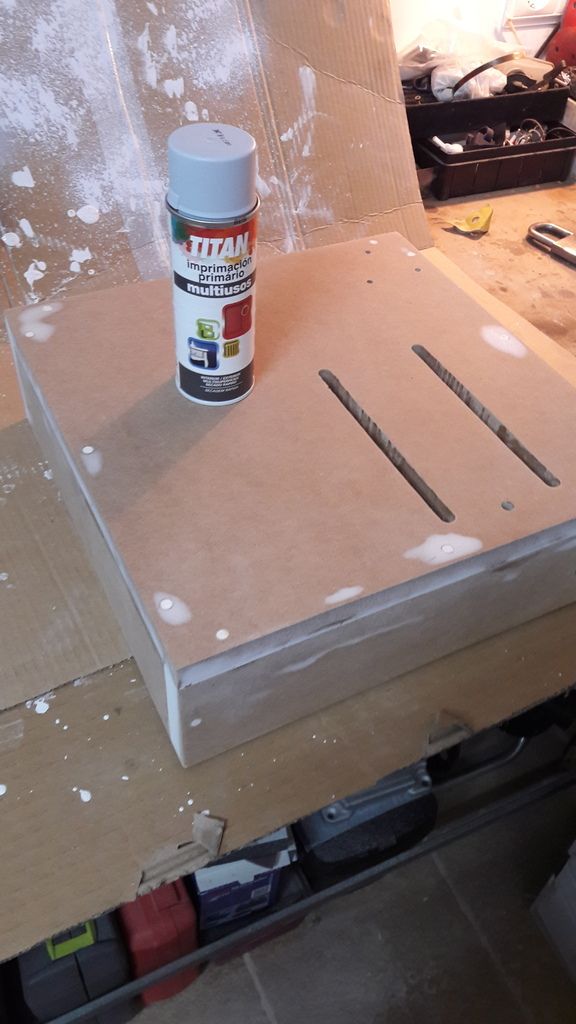

Antes de empezar a pintar la mesa, masillé las imperfecciones con masilla de pintor. Posteriormente le imprimí una pasada con imprimación neutra.

Imprimación dada.

Con laca de color blanco satinado pinté la mesa. Empezaba en este punto el montaje definitivo de toda la parte eléctrica.

Cableado y conexionado eléctrico.

Colocación del motor eléctrico en su corredera.

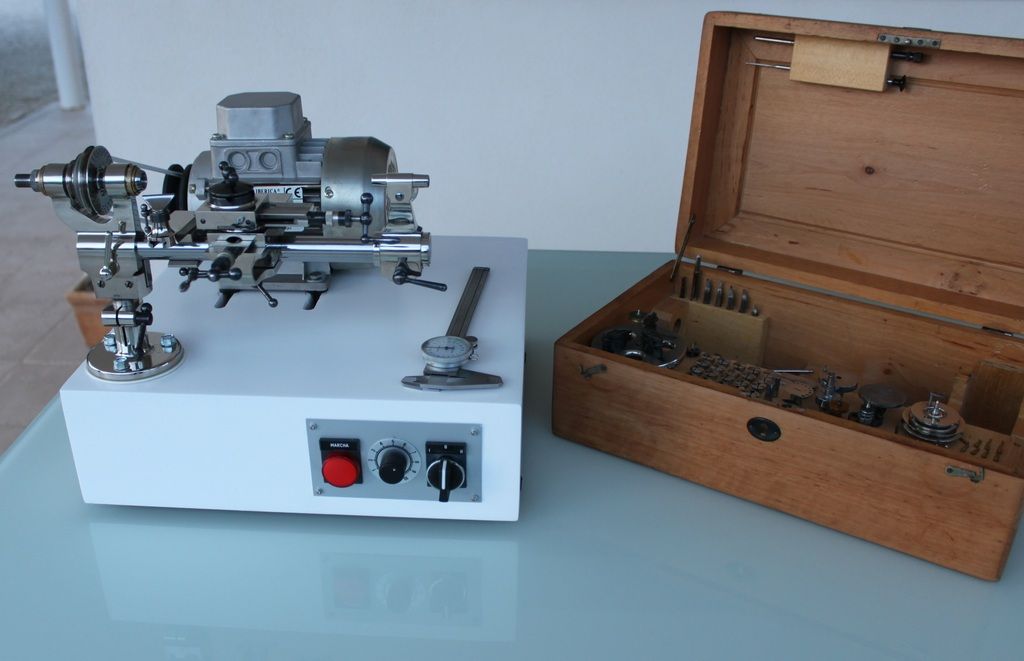

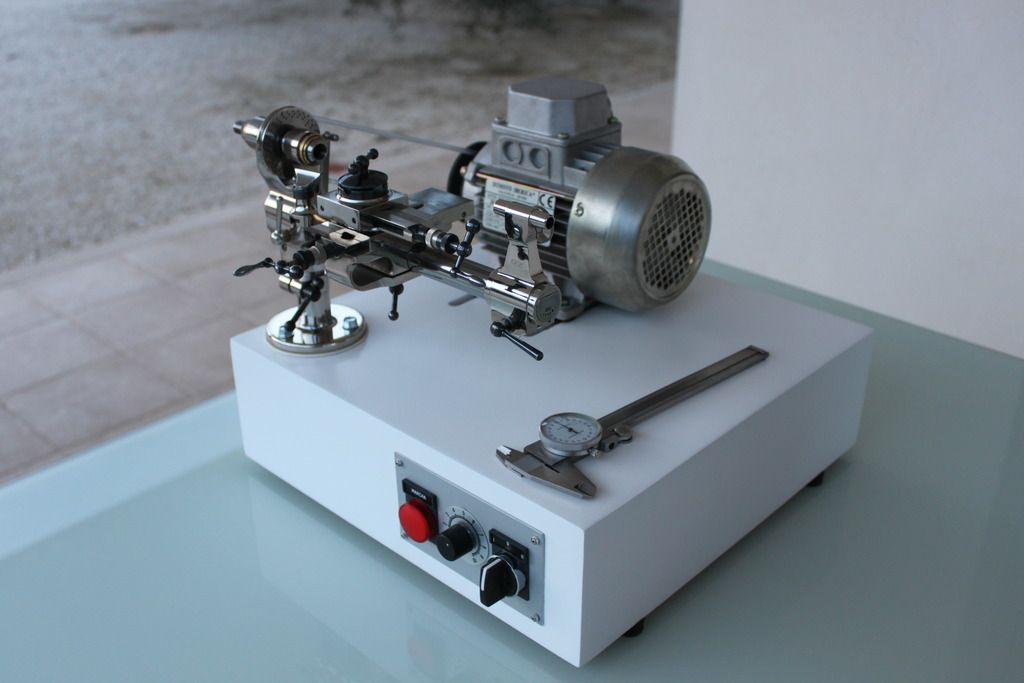

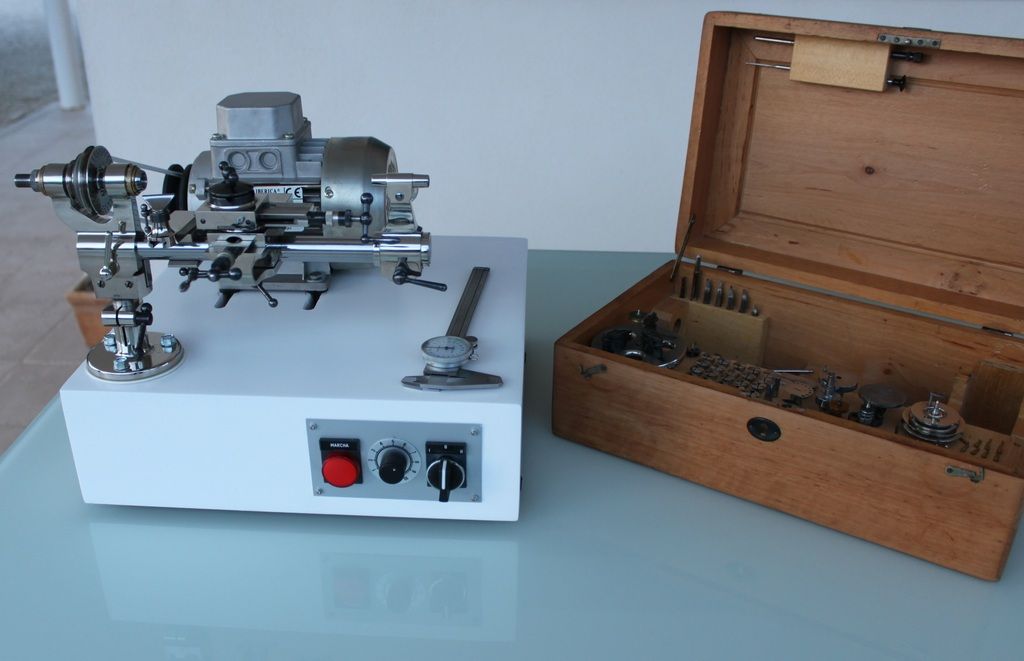

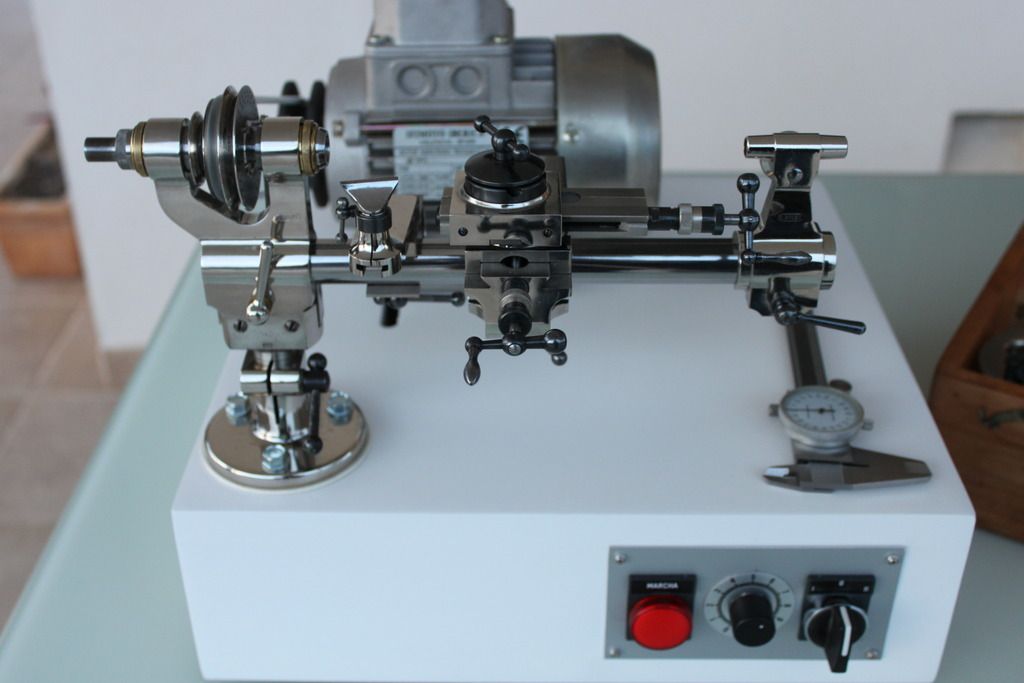

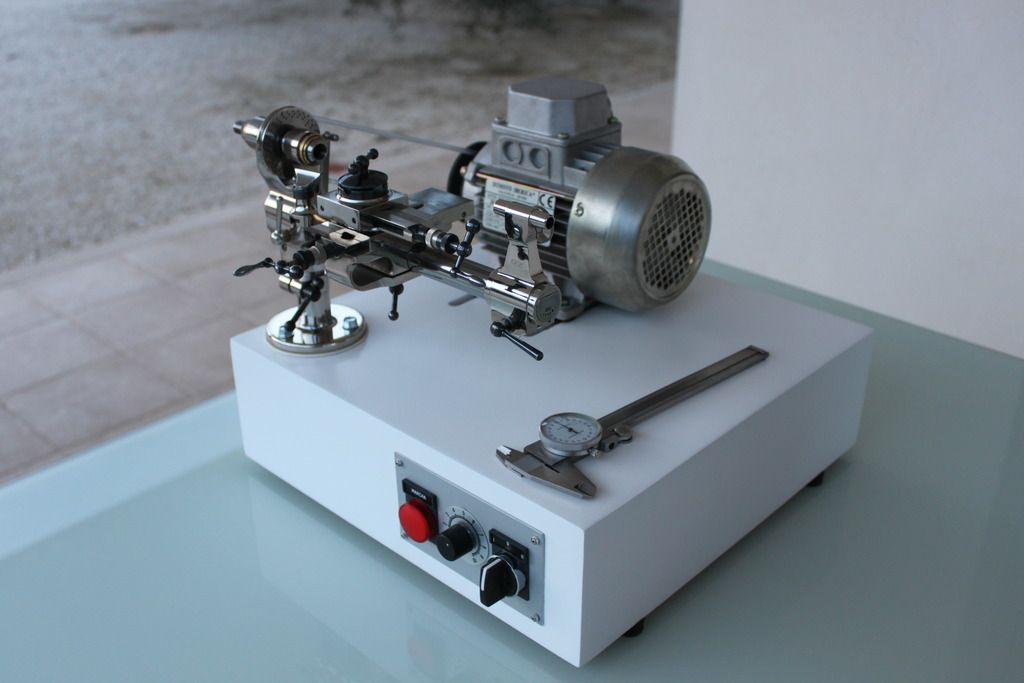

Mesa completamente terminada, ya solo quedaba montar el torno y probar que tal funcionaba.

Así quedo la caja del torno una vez lijada y barnizada.

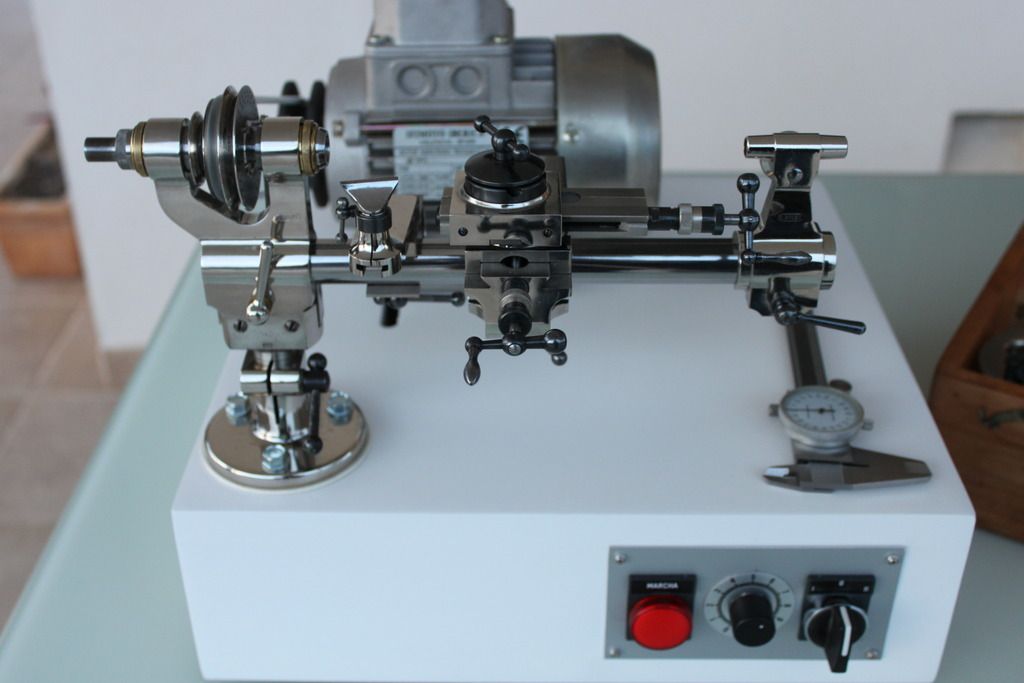

Torno limpio, engrasado y pulido.

Comprobando que todo ajustaba bien.

Bueno después de algún ajuste que otro, todo funcionando correctamente y desesperado por fabricarme mi primera pieza. Gracias compañeros por compartir conmigo el montaje de esta mesa de torno.

Saludos;

Choco

Tal y como recibí el paquete, os tengo que decir que el vendedor lo empaquetó muy bien, eso sí, gastaría varios periódicos enteros y bastante tiempo para empaquetarlo. Por cierto, a mí también me llevó mucho tiempo para ir desembalando todo el torno.

La verdad, es que; el estado de este torno era excepcional, pero aún así y todo, necesitaba una limpieza y como no, sacar ese brillo que estaba pidiendo a gritos.

Una vez desmontando todo el torno, llegaba la hora de meter cada una de las piezas en remojo con un desengrasante para posteriormente limpiar lo mejor posible.

Después del remojo quedaba limpiar y secar cada una de las piezas, para después pulir delicadamente aquellas piezas que lo permiten.

Durante el transcurso del montaje del torno, recibí el motor que había comprado. Respecto a éste, estuve pensando en varias opciones. Después de haber leído, leído y preguntado sobre cuál podía ser el motor más adecuado, os cuento. Una de las soluciones que he podido ver, es acoplar un motor de máquina de coser, de aproximadamente 150-200w a 230v 9000rpm y acoplarle un regulador de velocidad que se puede conseguir mediante un típico reóstato o más conocido vulgarmente como un regulador de intensidad de luz. Otra opción podía ser comprar un motor diseñado para ello, que por la red los encuentras, motor de 150-190w a 230v-3000rpm con reóstato incluido para el control de velocidad. La única pega que vi a estos motores fue el precio por el que se venden. Así que, teniendo en cuenta que para trabajar no iba a necesitar más de 3000rpm y que lo más fundamental era no perder el par de potencia del motor en cualquier escalón de revoluciones, decidí comprar un motor asíncrono 180w a 230v 3200rpm, en cual regularía mediante un variador o convertidor de frecuencia.

Para mejorar el aspecto de la caja, la lijé y después la barnicé con un aceite para madera de teca.

Cuando recibí el torno, me di cuenta de que, muchos accesorios de éste, no tenían un sitio adecuado para colocar en la caja, así que, con un trozo de madera, idéntico en tamaño al que venía en la caja, distribuí cada uno de los útiles que tenía que colocar, para prepararle un sitio donde guardar.

Al final, este fue el resultado. Lo mejor; que conseguí acoplar todos los útiles en su sitio, quedando así, mejor organizada la caja del torno.

El siguiente paso, diseñar lo que sería la mesa de trabajo para el torno. En Autocad y con pocas línea, diseñé la misma con el fin de asegurarme que todo lo que montara sobre ella, quedaría bien. Esta plantilla la utilicé, para llevársela a un carpintero y que me cortase cada una de las piezas de lo que sería la mesa.

El material para la construcción de la mesa que me aconsejó el carpintero, fue DM. Una vez en casa las piezas, las prepare para su montaje.

Mesa ensamblada con tornillos de carpintería.

Por la parte hueca de la mesa, mecanicé dos perfiles-corredas que servirían para la corredera del motor.

Mecanicé el variador de frecuencia y unas abrazaderas por donde iría después el cableado eléctrico.

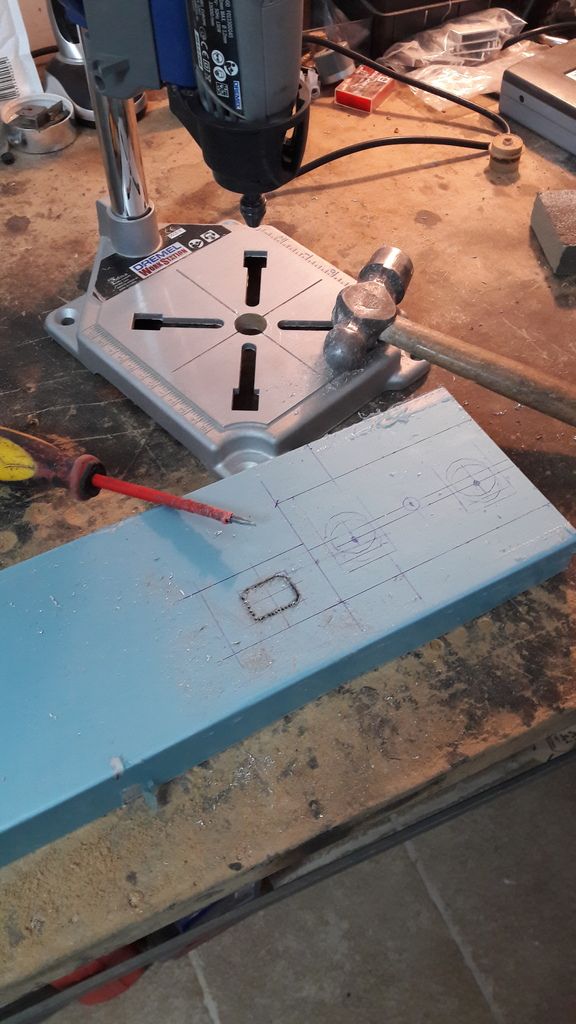

Con un trozo de tapa de aluminio, diseñé la carátula de los botones de mando y de la toma de corriente.

Por último el mecanizado de las patas.

Una vez todo comprobado y ajustado tocaba desmontarlo todo para un ensamblado final, el cual realizaría con cola de contacto que me dio el carpintero.

Ensamblando de nuevo la mesa una vez encolada.

Antes de empezar a pintar la mesa, masillé las imperfecciones con masilla de pintor. Posteriormente le imprimí una pasada con imprimación neutra.

Imprimación dada.

Con laca de color blanco satinado pinté la mesa. Empezaba en este punto el montaje definitivo de toda la parte eléctrica.

Cableado y conexionado eléctrico.

Colocación del motor eléctrico en su corredera.

Mesa completamente terminada, ya solo quedaba montar el torno y probar que tal funcionaba.

Así quedo la caja del torno una vez lijada y barnizada.

Torno limpio, engrasado y pulido.

Comprobando que todo ajustaba bien.

Bueno después de algún ajuste que otro, todo funcionando correctamente y desesperado por fabricarme mi primera pieza. Gracias compañeros por compartir conmigo el montaje de esta mesa de torno.

Saludos;

Choco